LaserPCB prusa I3

Diverse persone mi hanno chiesto informazioni sulla meccanica.

Purtroppo il mio lavoro meccanico è stato di "taglia e cuci" senza alcuna standardizzazione e quindi non facilmente ripetibile.

Mi è venuta l'idea di adottare una meccanica standard (forse in futuro anche un'elettronica...) per facilitare tutti coloro che intendono cimentarsi in questo progetto. Come in tutte le cose partire da zero con la meccanica è veramente difficile (soprattutto per chi come me non ha un background meccanico) e quindi ho deciso di partire da qualcosa di già fatto (o almeno già progettato) e poi adattarlo e ottimizzarlo.

Ho passato ore e giorni a sbirciare meccaniche cnc, meccaniche per laser e altre diavolerie; alla fine la mia scelta è stata quella di iniziare con una meccanica da stampante 3D, precisamente Prusa i3 rework, per i seguenti motivi:

1) Semplice da capire e da realizzare

2) Molte parti sono reperibili anche in negozi di ferramenta o "fai da te"

3) Abbastanza modulare e modificabile

4) Dispone di 3 assi (utile per raggiungere l'ulteriore obiettivo di usarla anche per forare i pcb)

I passi che intendo percorrere sono i seguenti:

1) Realizzazione della meccanica standard Prusa i3

2) Adattare l'elettronica a funzionare con questa meccanica

3) Evolvere la meccanica per ottimizzare la precisione e minimizzare i costi

4) Evolvere l'elettronica ed il software per raggiungere l'obiettivo dei pcb a 2 facce e della foratura

Pronti... via !

1) Meccanica standard Prusa i3 rework

Per capire di cosa stiamo parlando e quali sono le parti componenti bisogna dare un'occhiata qui: http://reprap.org/wiki/Prusa_i3_Rework_Introduction/it

Ora elencherò i gruppi di componenti necessari facendo su ciascuno qualche considerazione.

- Struttura. Si tratta sostanzialmente di un telaio quadrangolare, spesso fornito anche di due supporti posteriori. E' bene sia costituito da materiale abbastanza rigido. Sono disponibili strutture in metallo (alluminio o addirittura acciaio), in plexiglass, in legno mdf. Io mi sono orientato su una struttura in plexiglass, acquistata in ebay insieme alle barre lisce al prezzo di circa 48 euro più spedizione.

- Plastiche. Tutte le parti in plastica sono disponibili su ebay da privati che offrono il kit standard ad un prezzo che varia dai 25 ai 40 euro. In internet si trovano anche dei gruppi che offrono stampe 3D in varie città d'Italia ma a prezzi decisamente più alti. Per la prima struttura in costruzioni ho preso un kit standard ne più ne meno, la parte estrusore rimarrà inutilizzata almeno sino a che non deciderò di disporre anche di una stampante 3D.

- Barre lisce. Sono quelle su cui scorrono i cuscinetti dei 3 assi. Io le ho comprate insieme alla struttura ma si trovano anche come kit separato, devono essere adatte ai cuscinetti e quindi trafilate o addirittura rettificate. Si può risparmiare comprando barre intere e tagliandole da soli.

- Barre filettate. Le ho comprate da leroy-merlin (2 barre D10 da 1 metro e 1 barra D5) per pochi euro e le ho tagliate a misura con un seghetto. Anche queste vengono vendute in kit.

- Viti e dadi. Comprati sempre da leroy-merlin. Costano più di quel che sembra. Per una manciata di viti e dadi arrivate quasi a 20 euri.

- Cuscinetti. Comprati su ebay, in cina costano pochissimo anche se poi alcuni si lamentano che quelli lineari valgono anche poco. Per l'asse X ho preferito provare dei cuscinetti lineari "igus" in materiale plastico che molti giudicano migliori.

- Motori. Sempre dalla cina via ebay, poco più di una decina di euro per ciascuno. nema 17.

Non ho elencato le parti che al momento non mi interessano, cioè l'estrusore, l'hot bed e naturalmente l'elettronica (a quella ci penso da solo).

Pensavo di poter rimanere sotto i 100 euro ma alla fine ho superato i 150.

Prime considerazioni sulle difficoltà che ho incontrato:

Le plastiche che si comprano non sono "pronte all'uso", vanno ripulite da tutte le sbavature di plastica, i fori vanno ripassati con punte da trapano (a mano,mi raccomando) - particolarmente difficile da ripulire il carrello dell'asse X.

Fondamentale usare un piano di lavoro perfettamente allineato: se chiudete le viti con la struttura appoggiata storta non vi verrà un bel lavoro.

Curate tantissimo i parallelismi: se le guide dei cuscinetti sono disassate anche di pochi decimi di mm il carrello scorrendo diventerà duro verso una delle estremità.

I cuscinetti lineari in plastica sono molto belli e silenziosi ma non sopportano di essere forzati o schiacciati in maniera non lineare - se li stringete con le fascette da elettricista smettono di essere scorrevoli. Per utilizzarli al meglio ho rifinito molto l'incavo dove vanno alloggiati (carrello asse X) in modo da non schiacciarli, e li ho incollati con adesivo bicomponente.

Il cuscinetto tendicinghia dell'asse X va perfettamente allineato, se è appena appena disassato la cinghia striscerà sulla plastica e a poco a poco la taglierà. E l'allineamento è molto difficile, alla fine soluzione drastica: ho sostituito il cuscinetto "624" con due cuscinetti "MF105ZZ" accoppiati in modo da tenere laterali le flange, che così fanno da guida alla cinghia. Naturalmente ho dovuto allargare il foro centrale e limare accuratamente il portacinghia in modo da farceli stare per bene. Risultato ottimo.

Anche il tendicinghia Y ha problemi simili, però l'asse Y viene usato molto lentamente quindi basta un po' di attenzione nell'allineamento.

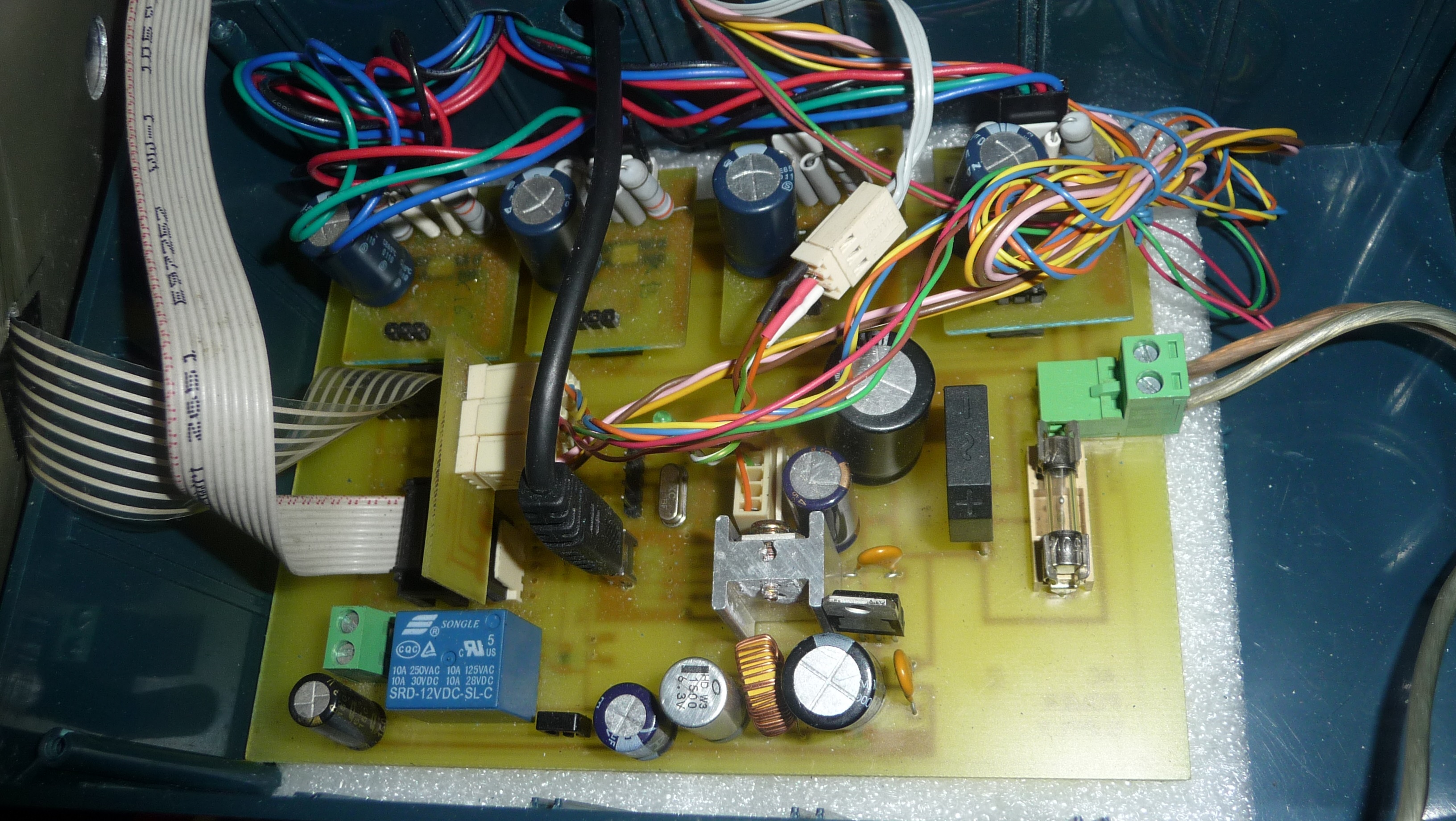

2) Adattamento elettronica

Ho modificato l'hardware e (in parte) il firmware di laserpcb4. Ho aggiunto la parte riguardante l'asse Z. Ho aggiunto 2 driver perchè (purtroppo) la prusa i3 usa 2 stepper per l'asse Z. Alcune elettroniche usano un solo driver per due motori ma da esperienze fatte è una soluzione che genera solo problemi.

Ho usato stavolta un laser molto economico alimentandolo a 70mW (sony SLD3232VF).

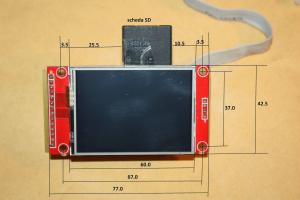

Ora il processore DSP33 non accede più ad una eeprom sulla scheda ma si avvale di un touch-screen separato che incorpora una scheda SD su cui sono memorizzati sia i parametri di funzionamento che i disegni dei pcb,

3) evoluzione meccanica

Non ho ancora finito la realizzazione della meccanica standard però sto già pensando a problemi e soluzioni, a migliorie e ottimizzazioni. Sono partito da questi:

- l'asse Y viene mosso tramite cinghia e questo può limitare la precisione nella stampa dei pcb

- la soluzione standard di bloccare i cuscinetti lineari con fascette da elettricista non mi piace

- l'asse Z, utile per forare, è sin troppo alto per i miei scopi

Navigando qua e là ho scoperto un sito ( http://www.thingiverse.com ) che riporta un notevole numero di variazioni sul tema e quindi mi sono fatto un elenco di "plastiche" sostitutive di quelle originali.

Far costruire delle plastiche 3D è semplice se si dispone del file descrittivo (scaricabile dal sito di cui sopra), un po' più complesso è, per me, modificare questi modelli, vediamo un po' che ne esce.

Ho trovato una persona che me le stamperà ad un prezzo onesto (circa 40 euro spedizione compresa), quando tutto sarà testato pubblicherò questi files descrittivi.

Se vorrete far fare le plastiche modificate a questo prezzo rivolgetevi a Michelangelo ( [email protected] ), lo ringrazio pubblicamente per la collaborazione.

VERSIONE IBRIDA

Consiste in una base prusa I3 con la struttura superiore in alluminio.

E' aumentata un po' la rigidità ed è discretamente efficiente; ho aggiunto un trapanino per le forature. Le forature non sono proprio automatiche nel senso che bisogna tenerci appoggiate le dita per evitare flessioni del supporto del motorino e sulla basetta in foratura per evitare scivolamenti. Chiamiamola foratura assistita ma funziona in maniera assolutamente decente.

Anche il sistema doppia faccia funziona perfettamente, ho potuto realizzare dei pcb veramente di alta precisione.

Qui un video con la mia realizzazione: https://www.youtube.com/watch?v=ZTnB_STIbco

Qui alcuni esempi di lavori, sia in stampa raster che vettoriale: http://guidopic.altervista.org/alter/laserpcb_esempi.html